TFDAによる粉体分級機の開発(日本ニューマチック社(株)との共同研究)

粉体分級機とは

粉体分級とは,さまざまな粒径を持つ粉体から細かい粒径の粒子を分離する操作です.分級操作を行う一つの方法として空気などの流れの中に粉体を入れて,その流れによって分離を行う流体分級があります.分級装置はトナー・医薬品・化粧品・電子材料などの粉体を加工する機械設備で,高い分離性能の達成する本装置の開発は社会的にも意義のあるものですが,日本ニューマチック(NPK社は,日本で初めて「超音速ジェット粉砕機」を開発し,その後も数々の粉体機器を開発するなど日本を代表する分級装置の開発企業です.本研究グループはこの流線トポロジー解析技術をNPK社にライセンスして,その中でコンサルティングを行いながら,効率的な粉体分級装置の開発のための流線トポロジー解析を実施してきました.

TFDAによる機器開発のプロセス

具体的な方法としては,まず,設計を行う機械で達成すべき目標を設定します.今回の開発では,従来のものより分級する粉体の粒径を細かくすること(分級精度の向上)が目標となりました.

これに対して,以下の企業コンサルティングを通じて,いかの サイクルで開発活動を行いました.

- 三次元数値シミュレーションの実施

- 二次元断面流れに対する流線トポロジー解析(下図)

- 流れパターンの評価

- 数値計算計画の策定

コンサルティングではこの1-4を繰り返し行います.重要なポイントはこの2,3のプロセスを通じて,分級装置における「理想的な流れ」の状況が流れの“かたち”(=流線トポロジーの構造)として明確になります.分級装置は,細かい粒子と粗い粒子が流体の運動によって攪拌・分離されて,細かい粒子のみを装置中央で回収し,粗い粒子は遠心力による慣性を利用して外側で回収する仕組みです.これに対して,数値計算を行い,下図にあるような流線の状況を得て,その位相的構造を我々の技術で文字化して分類を行います.

その評価を通じて,所望の流れが達成されるような理想的状況を把握し,文字列を通した理想的な流れの構造を確定します.現在の状況との比較・検討に基づいて,理想状況を実現するように分級装置の設計パラメータの変更の方針を確定し,次回の数値計算の策定を行います.この繰り返しでその流れ構造を実現する形で機材形状を検討して開発サイクルが最終目的に収束させていきます.すなわち,これまでになかった流線トポロジー解析の手法により,流れの構造が文字として表現されることで,このプロセスが明確になったのです.

TFDAによる性能向上と成果

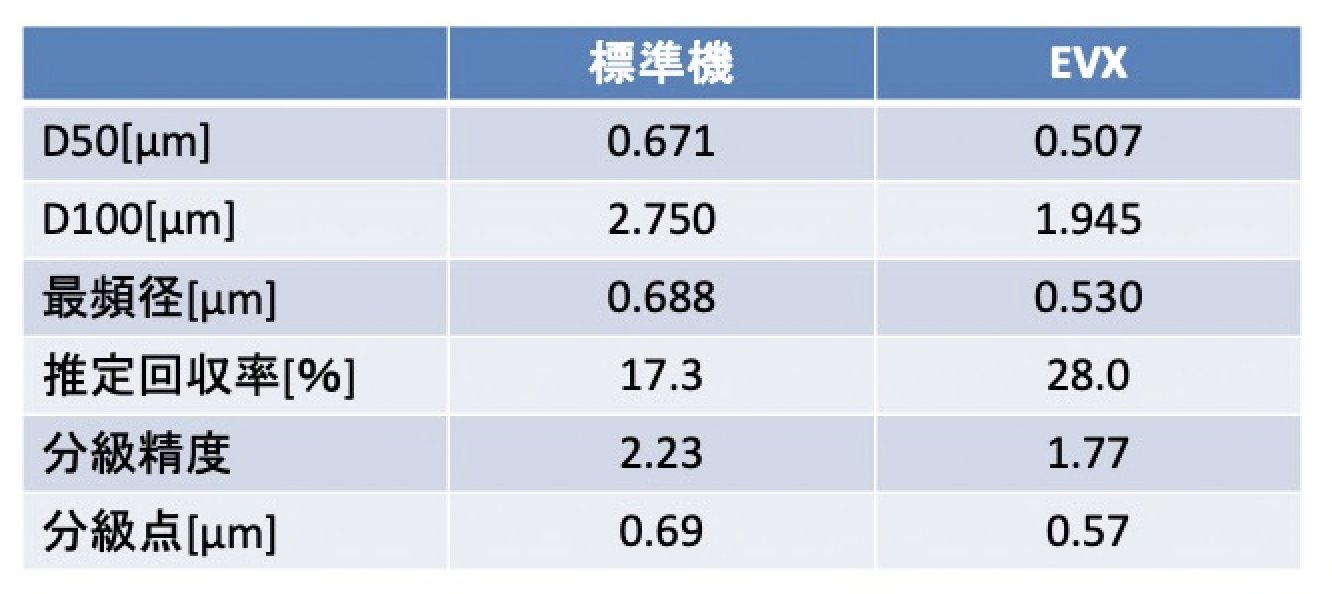

私たちはこのプロセスを通じて数値計算を繰り返し,より理想に近い機械形状を探索し,それを用いて実機を試作,それを用いて実粉試験を行い,下のような実粉試験結果を得ました.

これによると,分級により得られる最頻粒径は従来標準機よりも,分級された粉体の最頻径は0.688→0.530(23%の性能向上),回収率が17.3→23.0(5.7ポイントの性能向上),分級精度が2.23→1.77(25%の性能向上)など23%小さくなることが確認されました.これに基づき開発された分級装置は,2019年10月16日〜18日にインテックス大阪にて開催される「粉体工業展2019大阪」に出展され,現在新製品として利用されています。

一般に流体現象は複雑で,その予測は簡単ではありません.工学的には数値シミュレーション技法が発達して手軽に数値的な流れの様子が得られるようになったのですが,実際にはその複雑な流体パターンから,どのようなところに注目し,何を改善すれば効果的な流れが得られるかを見つけ出すのは容易なことでないからです.多くの場合は開発現場のこれまでの経験や勘,あるいは最適化計算の繰り返しによってそうした改善が行われることが多いのですが,本流線トポロジー解析を用いることで,流線トポロジーというこれまではほとんど認識されなかった流れの新情報が抽出されるのに加えて,「いわく言いがたい」流れの形に関する経験や潜在知が言葉として明記され,これまでよりも効果的な開発が可能になります。